二次注塑(又称双色注塑)在化妆品包装领域应用广泛,如口红管、粉饼盒、精华液瓶盖等产品。其模具结构设计直接影响生产效率和产品质量。本文将系统解析化妆品类二次注塑模具的设计要点,供行业同仁参考。

一、二次注塑工艺原理

二次注塑是在第一次注塑成型的基础上,通过第二套模具进行二次包覆成型。化妆品包装常利用此工艺实现软硬胶结合(如硅胶握柄+ABS壳体)、透明与实色结合(如窗口式粉盒)、多材质拼色等效果。

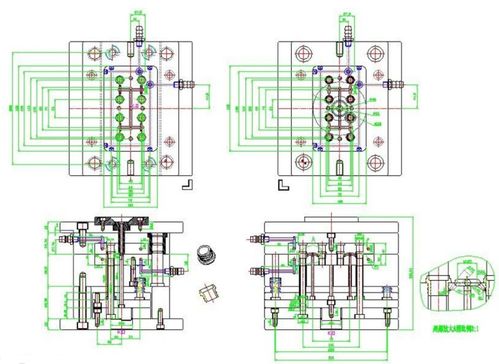

二、模具结构核心要素

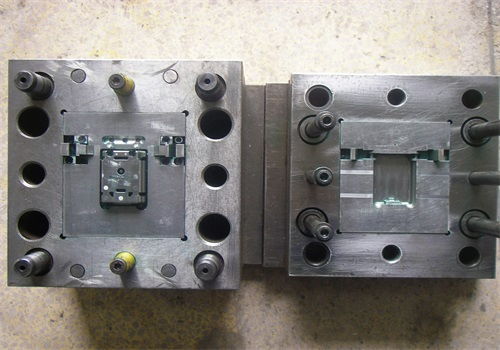

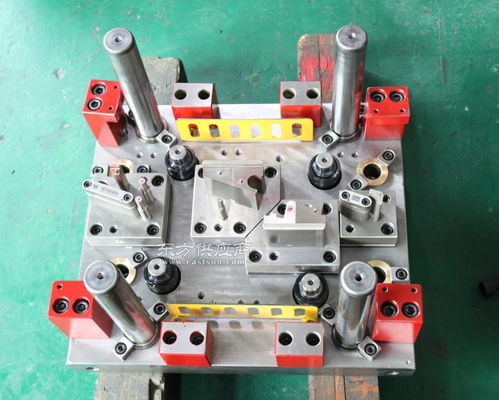

1. 转盘式模具结构

• 采用旋转式模芯,第一射完成后模具开启,模芯旋转180°进入第二射型腔

• 适用于需要完全包覆的化妆品部件(如双色唇膏管)

• 设计要点:确保旋转定位精度≤0.02mm,设置液压/伺服驱动系统

2. 滑块联动结构

• 通过斜导柱、液压滑块实现局部二次注塑

• 适用于化妆品瓶盖防滑纹路、logo标识等局部双色需求

• 需设置先复位机构防止滑块干涉

3. 热流道系统设计

• 采用针阀式热流道控制不同射料的注塑时序

• 化妆品模具宜选用16-32腔布局平衡流道

• 热嘴间距需保证±1℃温控精度

4. 冷却系统优化

• 采用3D随形冷却水道,缩短周期时间20%-30%

• 核心部件:铍铜模芯+不锈钢模板组合

• 化妆品模具冷却时间建议控制:第一射8-12s,第二射6-10s

三、化妆品模具特殊要求

1. 表面处理技术

• 镜面抛光达到#10000-12000目(适用于透明件)

• 纹理蚀刻深度0.01-0.03mm(磨砂质感)

• 纳米涂层防止化妆品成分腐蚀

2. 排气系统设计

• 开设0.015-0.03mm径向排气槽

• 深腔部位设置烧结金属排气块

• 避免化妆品部件产生气纹、烧焦

3. 顶出系统

• 采用扁顶针+气顶复合顶出(避免顶白)

• 设置延迟顶出防止二次注塑件移位

四、典型应用案例

1. 口红管模具:转盘结构+16腔布局,周期时间28s

2. 粉饼盒模具:滑块结构+热流道,实现透明视窗+实色边框

3. 乳液泵头模具:采用PC+TPE双料注塑,软硬胶结合

五、发展趋势

1. 模块化设计:快速换模系统满足多品种小批量需求

2. 智能监控:植入传感器实时监测模腔压力、温度

3. 绿色制造:优化流道设计减少料把浪费

化妆品二次注塑模具需兼顾精密性、高效性与特殊性。建议在设计阶段进行模流分析(如Moldflow模拟),并结合化妆品包装的审美要求与功能性需求,才能打造出成功的模具方案。本文所述要点可作为设计基准,具体项目需根据实际产品结构调整。