金属包装作为现代工业体系的重要组成部分,其发展历程与加工模具技术的演进密不可分。从手工锻造到智能化生产,金属包装模具见证了工业革命的每一个重要阶段。

一、早期手工制作阶段(19世纪前)

在工业革命之前,金属包装主要依靠工匠手工打造。当时的模具多为木质或简易金属模具,通过锤击、锻造等传统工艺完成制作。这种生产方式效率低下,制品一致性差,但为后期机械化生产奠定了基础。罐头食品的雏形就诞生于这个时期,拿破仑战争期间出现的食品保藏需求推动了金属包装的初步发展。

二、机械化生产时期(19世纪至20世纪初)

随着工业革命的深入,蒸汽动力的应用使金属包装生产进入机械化时代。1825年,英国发明家托马斯·肯塞特获得金属罐制造专利,标志着金属包装模具开始标准化。这个时期的模具主要采用铸钢材料,通过机械压力完成冲压成型,生产效率得到显著提升。制罐机械的出现使得金属包装得以大规模生产,罐头食品开始进入寻常百姓家。

三、自动化生产线时代(20世纪中期)

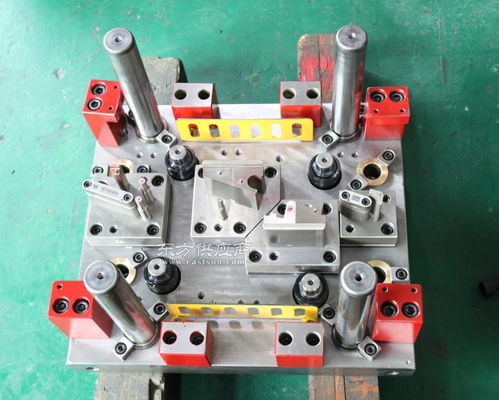

二战后,自动化技术的兴起推动了金属包装模具的革新。液压传动、电气控制等技术的应用,使模具精度和生产效率大幅提高。这个时期出现了多工位连续模、级进模等先进模具结构,实现了从原材料到成品的连续自动化生产。铝合金、马口铁等新材料的广泛应用,也对模具材料提出了更高要求,硬质合金、特种钢开始成为主流模具材料。

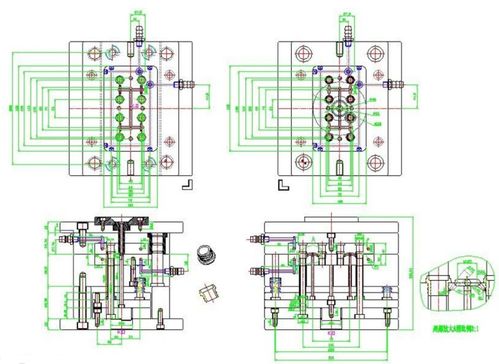

四、数控化与智能化阶段(20世纪末至今)

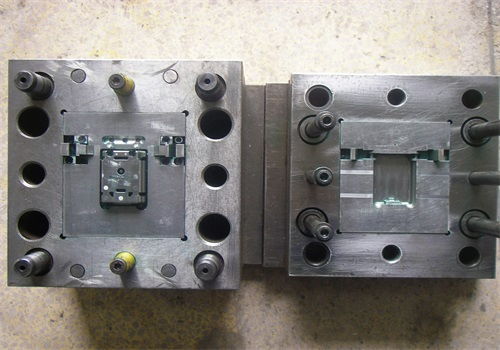

计算机技术的发展带来了模具制造的数字化革命。CAD/CAM技术的应用使模具设计制造精度达到微米级,五轴加工中心等先进设备实现了复杂曲面模具的精密加工。现代金属包装模具已发展出多种专用类型:

1. 冲压模具:用于罐身、罐盖的成型

2. 拉伸模具:适用于深冲容器制造

3. 复合模具:实现多工序一体化生产

4. 智能模具:集成传感器和控制系统

当前,金属包装模具正朝着智能化、柔性化方向发展。3D打印技术的应用使模具制造周期大幅缩短,人工智能算法的引入实现了生产过程的智能优化。模具寿命也从早期的几千次提升至数百万次,极大地降低了生产成本。

随着新材料、新工艺的不断涌现,金属包装加工模具将继续向高精度、高效率、环保节能的方向发展,为金属包装行业提供更强大的技术支撑。绿色制造理念的深入,也将推动模具设计和制造过程更加注重资源节约和环境保护,实现可持续发展。